برای بسیاری از ماشین آلات هیدرولیک، تعداد زیادی از صاحبنظران فنی اظهارنظر کرده اند که چه روغنی مناسب است. البته که ماشین آلات با محصولاتی استاندارد به درستی شروع بکار خواهند کرد اما به هر حال، این مورد به آن معنا نیست که این محصول همواره بهینه شده برای کاربردی خاص موجود است، گاهی نیاز است تا برندهایی دیگر نیز جایگزین شوند و یا حتی گریدهای ISO VG دیگری هم مورد بررسی قرار گیرند. بسیاری از سوء عملکردهای روانکارها باعث افت ناگهانی عملکرد دستگاه ها نشده و می تواند باعث کاهش طول عمر ماشین آلات و تجهیزات مرتبط با آن شود بطوریکه مسئولین نت هم متوجه این مشکلات زیرپوستی نشوند.

وقتی صحبت از هیدرولیک ها می شود، دو فاکتور خیلی مورد توجه قرار می گیرد،

اول – درجه گرانروی

دوم – تیپ روغن هیدرولیک (R&O و ضد سایش)

یکی از قطعاتی که نقش بسزایی در تعیین این پارامترهای فوق برای نوع انتخاب شده خواهد داشت، پمپ مورد استفاده در سیستم، دمای عملیاتی محیط و فشار کاری موجود بر سیستم می باشد. انتخاب بهترین محصول برای سیستم تان مستلزم جمع آوری تمامی اطلاعات موجود است.

روانکارهای هیدرولیک

برای داشتن یک عملکرد متعادل و قابل اتکا، سیالات هیدرولیک نقش بسیار حیاتی خواهند داشت. این نقش ها که صحبت از آن شد، از واسطه انتقال حرارت شدن شروع شده و تا واسطه اتقال قدرت و روانکاری خواهد رسید. ترکیب شیمیایی هر سیال هیدرولیک، بستگی به نوع کاربرد می تواند متغیر باشد. این سیال می تواند ترکیب تمام سنتتیک (برای کاربردهای دمای بسیار بالا و جابجاییها تحت فشار بالا) تا سیالات پایه آبی (جهت کاربردهای مقابله با آتش) بخود گیرد.

هر سیال سنتتیک دسته ای زنجیروار از مولکول هاست که بطور دقیقی برای ایجاد پایداری، روانکاری و دیگر مشخصات ارتقادهنده عملکرد روغن، در کنار هم قرار گرفته اند. این سیالات گزینه فق العاده ای برای مواردی هستند که دماهای بالا و یا فشار های زیاد مورد نظر است. البته برخی مضرات هم در استفاده از این روغن ها متوجه مصرف کننده می باشد که از آن جمله می توان به هزینه بالا، سمیت و ناسازگاری ذاتی با برخی مواد آببندها اشاره نمود.

سیالات نفتی، بسیار متداول بوده و از نفت خام و برخی انواع افزودنی ها تشکیل شده است. این افزودنی ها طیف وسیعی از مواد را در بر می گیرد: ضد سایش – بازدارنده رسوب و اکسیداسیون – ازتقا دهنده شاخص ویسکوزیته و غیره. این سیالات جایگزینی ارزان برای سنتتیک ها بوده و زمانیکه مقدار مشخصی پکیج ادتیو داشته باشد، تا حد زیادی با عملکرد سنتتیک ها قابل رقابت است.

سیالات پایه آبی تا حد زیادی مرسوم نبوده و عمدتاً در مواقعی که ریسک آتش بسیار زیاد باشد، مورد استفاده قرار می گیرد. این محصولات از مواد مینرال نفتی گرانتر بوده ولی از برخی روانکارهای سنتتیک ارزان تر هستند. اگرچه برای ضد آتش بودن گزینه های خوبی هستند ولی برای ضد سایش بودن خاصیت چشمگیری ندارند.

شکل 1 – گزینش گرانروی برای سیالات هیدرولیک

الزامات پمپ ها و گرانروی

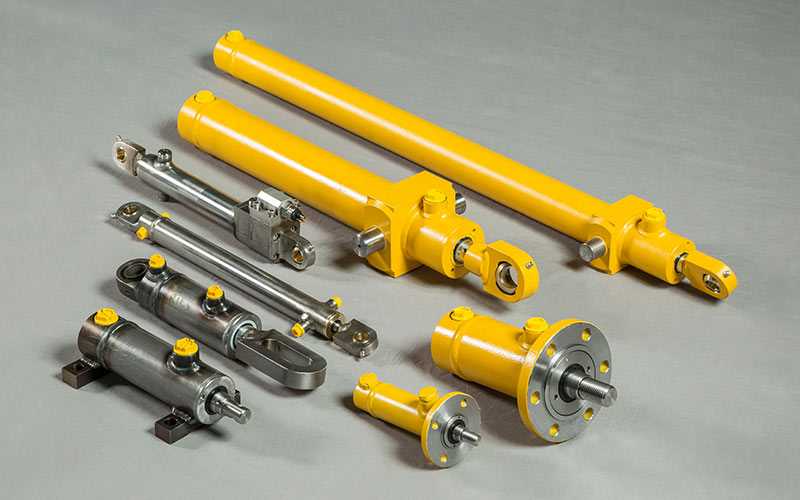

اساساً 3 نوع طراحی پمپ در سیستم های هیدرولیکی موجود است: پیستونی، دنده ای(داخلی و خارجی) و پره ای و هر یک از این طراحی ها برای عملکردی خاص ایجاد شده است. هر یک از انواع پمپ ها باید بسته به نوع آن برای انتخاب روغن، بررسی شود.

پره ای: همینکه روتورها و پره ها داخل رینگ می گردند، پره ها بدلیل تماس داخلی بین دو یا چند سطح در تماس، فرسوده می شوند. به همین دلیل اکثراً پمپ در مبحث نت گران قیمت تر هستند ولی برای حفظ جریان ثابت و پایدار مفید هستند. پمپ های پره ای نیازمند ویسکوزیته ای بین 14 تا 160 سانتی استوک در دمای عملیاتی هستند.

پیستونی: پمپ های پیستونی جزو متداول ترین پمپ های هیدرولیک بوده و نسبت به پمپ های فوق از دوام بالاتری در عملکردهای بینقص برخوردار هستند. این نوع پمپ های می توانند فشار عملیاتی بالاتری در حدود 6000 psi را فراهم ساخته و گستره ویسکوزیته آنها از 15 تا 160 سانتی استوک در دمای عملیاتی می باشد.

دنده ای: این پمپ ها عموماً ناکارامد ترین پمپ ها هستتند و بازده بسیار پایینی دارند ولی با حجم بالایی از آلودگی ها سازگار هستند. این پمپ ها به واسطه متراکم سازی سیال بین حجم هوای محبوس شده توسط تیغه مجموعه دنده ها و دیواره داخلی محفظه دنده و سپس رهاسازی سریع آن، عمل می کنند.

دو تیپ اصلی از این پمپ ها موجود است:

- داخلی: این تیپ پمپ ها گستره وسیعی از گزینه های گرانروی را در برگرفته که تا cSt 2200 خواهد رسید. کارایی بالا، عملکرد آرام و نیز تولید فشاری مابین 3000 تا 3500 psi را فراهم می سازد.

- خارجی: پمپ های خارجی دنده ای از نوع بالا بازدهی کمتری داشته اما مزایایی را در برخواهد داشت. سهولت عملیات نت، جریان پایدار و پایین بودن هزینه های تعمیرات و خرید از جمله این مزایاست. مشابه آنچه در مورد فوق دیدیم، این تیپ پمپ می تواند فشاری بین psi 3000 تا 3500 را ایجاد نماید ولی گستره ویسکوزیته به cSt 300 محدود می گردد.

شکل 2 –مثالی از یک سیستم هیدرولیک

انتخاب کاربرد محور

تکنیک های گزینش کاربرد محور واقعاً همه چیز را مورد بررسی قرار می دهد تا مطمئن شویم تمام زمانیکه برای انتخاب ویسکوزیته مناسب، ادتیوها و … صرف شده است، بسادگی الزامات کاربرد مورد نظر و شرایط عملیاتی را نادیده نمی گیرد. فقط تبعیت از الزامات موجود در دستور العمل OEMها کافی نیست تا مطمئن شوید گزید مناسب روغن هیدرولیک انتخاب شده است. این تبعیت کردن ها در شرایط بسیار ساده و در بهترین حالت هاست. عدم توجه به این بررسی های واقع گرایانه، اکثراً موجب شکست در انتخاب می شود.

مشکلات ناشی از انتخاب، بسرعت مشکلات ناشی از ویسکوزیته غلط نمایان نخواهند شد ولی به تدریج آشکار خواهد شد. بنابراین، فاکتورهای عملیاتی و کاربرد باید حتماً مدنظر قرار گیرد.